Токарные пластины из сверхпрочных сплавов

Сплавы

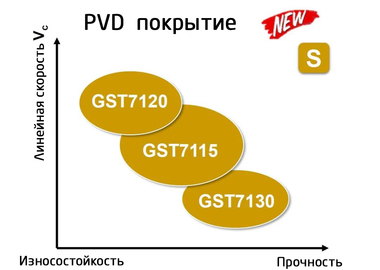

Для того чтобы соответствовать различным условиям обработки при высокоскоростной обработки, на основе технологических инноваций были разработаны три новых сплава высокоскоростной обработки, а именно GST7115, GST7120 и GST7130.

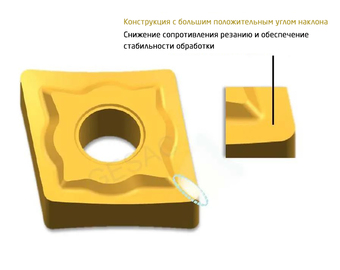

Стружколом EM

Стружколом EL

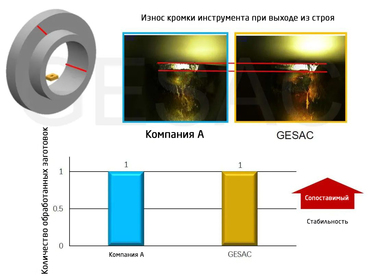

Заказчик потребовал принудительной замены инструмента на месте, поэтому мы выполнили среднее чистовое точение на торцевой поверхности с пластиной конкурента; каждая режущая кромка инструмента обработала максимум две торцевые поверхности, и режущая кромка инструмента была заменена; затем мы выполнили чистовое точение на внутренних окружностях; каждая режущая кромка инструмента обработала максимум две внутренние окружности, и режущая кромка инструмента была заменена. То есть каждая режущая кромка инструмента обрабатывала 1 заготовку.

Пример 1 - это испытание на обработку внешнего кольца. Геометрия EM с теми же спецификациями, что и для внутреннего испытания, использовалась с GST7115 для тестирования. Он также был подвергнут сравнению с продуктом компании А. Материал заготовки - GH4698, а обработка производилась с использованием параметров заказчика. Скорость резания составляла 29 м/мин, в основном такая же, как и при внутреннем испытании; скорость подачи была изменена с 0,15 мм/об до 0,2 мм/об; торцевая поверхность была подвергнута получистовому точению с глубиной резания 2 мм; внутренняя окружность была подвергнута точению с глубиной резания 1 мм.

Судя по фотографиям, сделанным на месте, после принудительной смены инструмента внешний вид и степень износа нашего продукта и продукта компании A были практически одинаковыми. Результаты испытаний показывают, что и наш продукт, и продукт конкурента могут удовлетворить потребности клиента в смене инструмента, что отражает стабильность продукции.

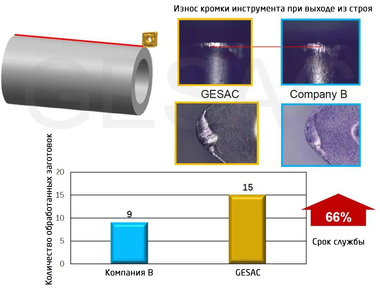

Пример 2 - обработка заготовки внешнего корпуса. CNMG120408-EL-GST7120 был использован для тестирования для сравнения с продуктом компании B. Материал заготовки - GH4169. Были использованы параметры заказчика, включая высокую скорость резания 47 м/мин, низкую скорость подачи 0,0,1 мм/об и глубину резания 0,5 мм, для непрерывного чистового цилиндрического точения.

Заказчик определяет выход из строя пластины по заусенцам на месте обработки. На фотографиях показаны фактические условия износа при обработке. На фотографии слева показано, что наша пластина EL-GST7120 вышла из строя после обработки 15 заготовок; на фотографии справа показан продукт конкурента с такими же условиями после обработки 9 заготовок.

Видно, что внешний вид и степень износа двух изделий были практически одинаковыми в рабочих условиях, но величина износа режущей кромки нашего инструмента, когда он вышел из строя, была все же ниже, чем у конкурента; поэтому EL-GST7120 имеет преимущества в этих рабочих условиях: геометрия может подавить образование заусенцев, марка GST7120 имеет лучшую износостойкость в условиях работы на средней и высокой скорости, а общий срок службы изделия на 66% выше, чем у конкурента, что отражает его длительный срок службы инструмента.

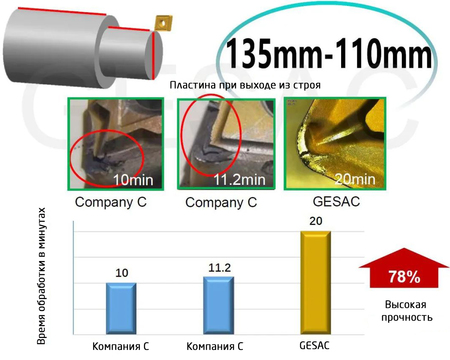

Пример 3 - обработка внешней части вала. Геометрия EM с теми же характеристиками, что и для внутреннего испытания, использовалась с GST7130 для тестирования. Он был подвергнут сравнению с продуктом конкурента. Материал заготовки - GH4169, использовались параметры заказчика, включая низкую и среднюю скорость резания 20-33 м/мин, высокую скорость подачи 0,25 мм/об и глубину резания 1,5 мм. Диаметр заготовки был изменен со 135 мм до 100 мм. Выполнялась непрерывная цилиндрическая и торцевая обработка.

Затем заказчик использовал для обработки 2 разные пластины конкурирующей компании C, и скол произошел на 10 мин и 11,2 мин соответственно. Наши пластины были изношены нормально, и удаление стружки в процессе обработки происходило плавно. Испытание было остановлено после 20 минут обработки, и, наконец, пластина была изношена. Срок службы увеличился на 78%. Клиент был удивлен производительностью нашего продукта, что отражает его высокую прочность.